В начале нашего репортажа стоит оговорится сразу о нескольких вещах. Во-первых, важно понимать, что заводов по производству какой-либо электроники в Тайване остается все меньше и меньше. Страна развивается, уровень жизни и, соответственно, уровень зарплат тоже растут. Посему производить какие-либо дешевые компоненты в стране просто невыгодно. Все что можно перенести, уже давно перенесено в континентальный Китай. Поэтому уже сама по себе возможность побывать на каком-нибудь тайваньском заводе (пускай даже виртуально) — событие по своему значимое и уникальное. Уже через несколько лет, быть может, такой возможности уже не будет.

Во-вторых, говоря о производстве материнских плат (впрочем как и многих других компонентов ПК и серверов), правильнее называть этот процесс сборкой. Ведь несмотря на то, что многие производители самостоятельно разрабатывают дизайн печатных плат, они на самом деле не производят используемые в них компоненты, а заказывают их у соответствующих поставщиков. Впрочем, в этом нет ничего страшного. Ведь производители самостоятельно определяют стандарты нужных им компонентов и, по крайней мере нам хочется в это верить, тщательно контролируют их качество.

Процесс производства или, вернее, сборки одной материнской платы занимает не более 15—20 минут, но при этом состоит из четырех ключевых этапов, на каждом из которых с платой происходит множество разных операций. Итак, это базовая подготовка платы и размещение на ней базовых компонентов, затем следует ручная сборка более сложных компонентов на конвеере, затем — полноценное тестирование готового продукта и наконец упаковка готового изделия в коробки. Не смотре на то, что тестирование продукта выделено в отдельный этап, промежуточные тестирования происходят и на первых двух этапах создания материнской платы. Это позволяет отсеивать брак на самых ранних этапах и не тратить ресурсы на дальнейшую обработку заведомо бракованного продукта.

Перед тем, как мы сможем попасть в производственные цеха, нам необходимо пройти через рамку металлоискателя, а затем через специальную камеру, где потоки воздуха удаляют с посетителей опасную для оборудования и продукции пыль. Стерильную чистоту, как в случае с производством процессоров в помещении поддерживать не обязательно, посему специальной одежды не выдают, а лишь просят одеть специальные пакеты поверх обуви

В производстенном цехе первого этапа располагается несколько линий, на которых выполняется базовая работа по созданию материнских плат. Практически весь труд на конвеере полностью автоматизирован, посему в помещении совсем немного сотрудников.

В начале на материнской плате в соотвествии с заданным дизайном формируются электрические дорожки. После этого плата поступает на конвеер, где специальный автомат "встреливает" в нее мелкие электрические компоненты, например, резисторы или конденсаторы. Скорость работы такого аппарата в среднем 0,1 секунды на одну деталь. А таких мелких деталей в современной материнской плате — более 1000! Для размещения более крупных деталей используются универсальные установки, которые выполнеют с платой более сложные операции.

После этого плата на конверее движется в специальную печку, где запекатеся при температуре около 200 градусов цельсия.

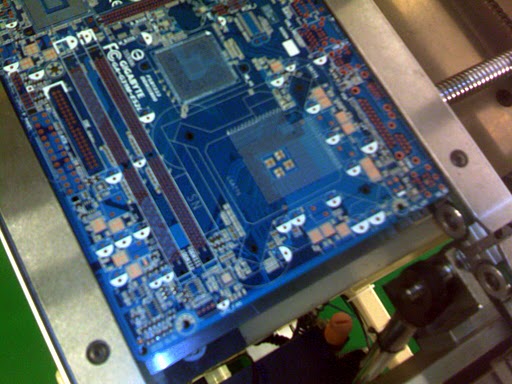

Укомлектованные материнские платы готовы к первому тестированию

Важные этапы контроля качества выполненных работ — визуальный осмотр и тестирование путем просвечивания на специальной установке

Прошедшие проверку материнские платы, вернее еще только заготовки материнских плат, передаются в следующий цех, где над ними будет выполнятся уже более деликатная ручная работа. Будущие изделия помещают на открытый конвеер где десятки операторов вручную вставляют в них десятки необходимых компонентов, например разъемы PCI или слоты для оперативной памяти.

Собранные материанские платы снова проходят процедуру запекания (Solar Waving), после чего отправляются на очередное тестирование.

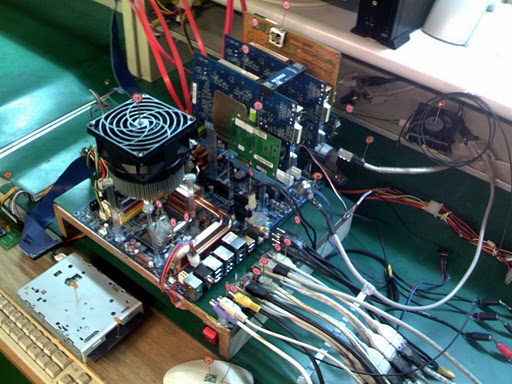

Помимо визуального осмотра, тестирования включается в себя прогон на электрическом стенде, а также тестирование в условиях повышенной (около 60—70 градусов) и пониженной (-10 градусов) температур.

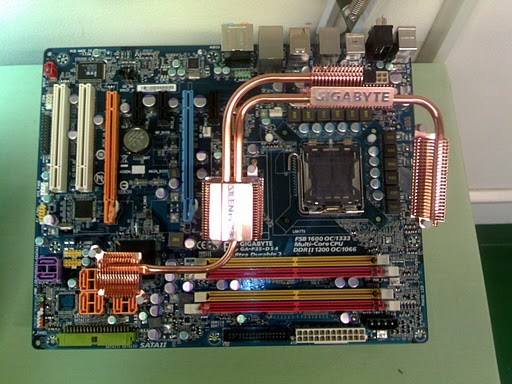

На этих демонстрационных стендах хорошо видео, как должны располагаться те или иные компоненты на материнской плате

Последний производственный этап — упаковка — сравнительно быстрый и простой. Важно, что одни и те же материнские платы в зависимости от версии и комплектации могут требовать разной упаковки и вложения в коробку разных дополнительных компонентов. Сам процесс упаковки начинается с создания коробки.

Эти платы жду своего часа и своей коробки. Которые приедут к ним на ленте транспортера уже с минуты на минуту

Платы помещаются в готовые коробки, после чего каждая плата дополнительно покуется в антистатический пакет.

В каждую коробку вкладывается и руководство пользователя. А куда же без него?

Когда плата полностью укомплектована, коробка готова к тому, чтобы быть упакованной

Запакованные коробки собирают вместе, помещают в большие картонные ящики и увозят на склад. На этом работа над ними заканчивается и свежеиспеченные продукты ждет путешествие в дальние страны. Быть может, какая-то из этих плат попадет и к нам в Россию.